时间: 2022-06-16 浏览量: 0

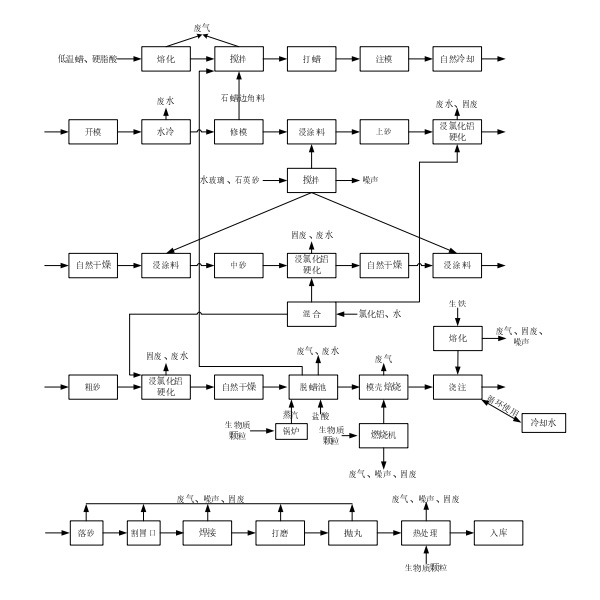

工艺流程说明:

低温蜡与硬脂酸经电炉熔化,温度严禁超过 90℃,熔化后注入到成品模具中,注好的蜡模用水冷却,冷却水循环使用。修模产生的石蜡边角料直接回到原料仓利用,不形成固废。

浸蜡模的涂料为水玻璃和石英砂按 1:2 配合而成,三次上砂后均到氯化铝槽内固化,固化时间均为 15min,干燥时间 45min。氯化铝按 1∶20 比例与水配合而成,槽底沉淀物每月捞取一次,槽液不外排。

脱蜡采用蒸汽加热,温度 85~95℃,由燃生物质颗粒的锅炉提供,熔出的石蜡进入脱蜡池(加入约 1%盐酸),上部为液态石蜡,由泵抽回储蜡池重复使用,池底沉淀每月捞取一次,池内废水不外排脱蜡后模壳放入焙烧炉内烧制,模壳炉采用生物质颗粒加热,烧制时间约40min,加热温度 850-950℃。脱蜡后模壳型腔拐角部位有时会出现脱蜡不净现象,模壳炉焙烧温度在 850-950℃,低温蜡分解为 CO2 和 H2O,故模壳炉废气主要为燃料燃烧烟气。

生铁经中频熔化炉熔化,倒入模壳,中频熔化炉冷却水循环使用,不排放。落砂后的铸件需割冒口、焊接等,割冒口产生的边角料直接回炉,不形成固废。焊接采用 CO2 保护焊机进行补焊,打磨采用角向磨光机。最后采用抛丸机进行表面处理,热处理以提高铸件硬度,热处理炉燃料为生物质颗粒。

最后,通过一系列的检测设备对产品进行检测,以达到产品标准。